- 单根V带的预紧力

- 带传动作用在传动轴上的力

- 蜗杆分度圆直径

- 蜗杆传动齿面接触应力

- 按齿根弯曲强度设计蜗杆分度圆直径

- 蜗杆传动齿根弯曲应力

- 蜗杆轴刚度验算

- 传动工作中损耗的功率

- 蜗杆导程角

- 蜗杆传动中心距

- 蜗杆分度圆直径d1

- 蜗杆齿顶圆直径

- 蜗杆齿根圆直径

- 蜗轮分度圆直径d2

- 蜗杆圆周力

- 蜗杆轴向力

- 蜗杆径向力

- 蜗杆法向力

- 蜗轮轴工作转矩

- 蜗杆圆周速度

- 蜗轮传动滑动速度

- 滑动螺旋传动螺旋副的摩擦转矩

- 滑动螺旋传动支撑面的滑动摩擦转矩

- 滚动摩擦转矩

- 螺杆中径

- 工作比压

- 滑动螺旋传动螺杆强度校核

- 滑动螺旋传动螺杆抗剪强度校核

- 滑动螺旋传动螺杆抗弯强度校核

- 滑动螺旋传动螺杆临界载荷

- 滑动螺旋传动螺杆临界载荷(未淬火钢)

- 滑动螺旋传动螺杆临界载荷(淬火钢)

- 弹性变形δSF

- 弹性变形δST

- 总弹性变形量

- 滑动螺旋传动临界转速

- 滑动螺旋传动临界转速 (钢制螺杆)

- 滑动螺旋传动牙面滑动速度

- 外啮合直齿轮传动接触强度简化设计

- 内啮合直齿轮传动接触强度简化设计

- 外啮合斜齿轮传动接触强度简化设计

- 内啮合斜齿轮传动接触强度简化设计

- 外啮合人字齿轮传动接触强度设计

- 内啮合人字齿轮传动接触强度设计

- 直齿轮传动弯曲强度模数设计

- 斜齿轮传动弯曲强度模数设计

- 人字齿轮传动弯曲强度模数设计

- 齿根弯曲许用应力 σFP

- 齿根弯曲疲劳强度校核安全系数

- 外啮合最大齿面应力

- 内啮合最大齿面应力

- 最大齿根弯曲应力

- 齿轮静强度校核许用齿面接触应力

- 齿轮静强度校核许用齿根弯曲应力

- 切向力

- 外啮合齿面接触应力

- 斜齿轮的分度圆直径

- 内啮合齿面接触应力

- 斜齿轮的端面压力角

- 齿面接触许用应力

- 标准齿轮的齿根高

- 外啮合标准直齿轮的中心距

- 齿根弯曲应力σF

- 内啮合标准直齿轮的齿顶高

- 内啮合标准斜齿轮的齿顶高

- 内啮合直齿轮的中心距

- 标准齿轮齿顶厚

- 外啮合高变位齿轮的齿顶高

- 外啮合高变位齿轮的齿根高

- 外啮合角变位齿轮的啮合角

- 外啮合角变位直齿轮的中心距

- 外啮合角变位斜齿轮的中心距

- 内啮合高变位直齿轮的齿顶高

- 内啮合高变位斜齿轮的齿顶高

- 内啮合角变位齿轮的啮合角

- 内啮合角变位直齿轮的中心距

- 内啮合角变位斜齿轮的中心距

- 外齿轮公称齿厚

- 内齿轮公称齿厚

- 外啮合斜齿轮的中心距

- 内啮合斜齿轮的中心距

- 齿轮齿顶圆压力角

- 齿顶不过薄的条件齿顶厚

- 带传动的带速

- 带传动所需基准长度

- 带传动小带轮包角

友情提醒:建议横屏查看

已知条件

计算结果

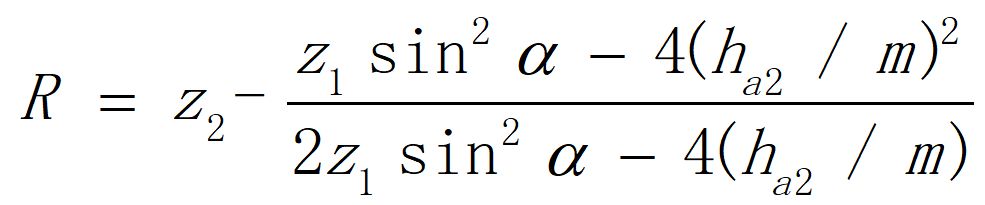

变量R=

变量R计算公式:

说明

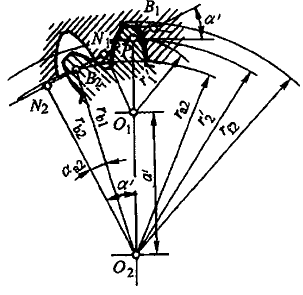

当实际的啮合线端点 落在理论啮合线的极限点 的左侧时,便会发生渐开线干涉,可以通过加大齿形角,仅适用于非变位齿轮。当R大于零时才不会发生干涉;